Впускная или система впуска двигателя внутреннего сгорания — для чего нужна и как работает

В процессе развития двигателя внутреннего сгорания появилась впускная система. Система впуска современного двигателя необходима для подвода воздуха к цилиндрам и образования там рабочей смеси.

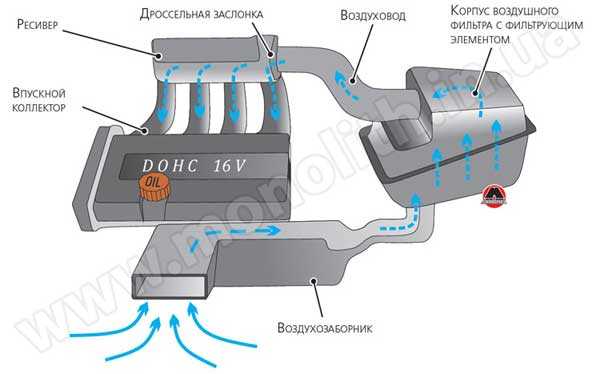

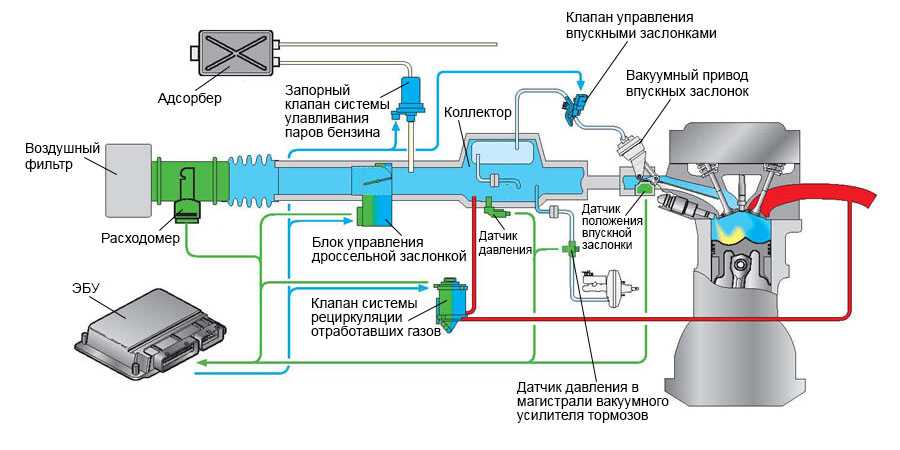

Впускная система состоит из: воздухозаборника, воздушного фильтра, дроссельной заслонки, впускного коллектора. Ещё в системе присутствуют: соединительные патрубки и на некоторых двигателях — впускные заслонки.

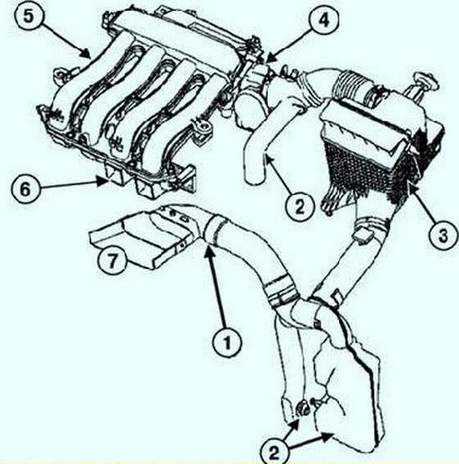

Устройство впускной системы на примере двигателя К4М:1 — воздухозаборный патрубок; 2 — глушители шума впуска; 3 — корпус воздушного фильтра; 4 — блок дроссельной заслонки; 5 — впускной коллектор; 6 — подкладка корпусов форсунок; 7 — забор воздуха.

Воздухозаборник — нужен для забора воздуха и подачи его к двигателю. Процесс забора происходит благодаря давлению, которое создается потоком встречного воздуха или благодаря разрежению, которое создается движением поршней в цилиндрах.

Воздушный фильтр выполняет роль очистителя поступающего воздуха от всяческих частиц. Сам элемент фильтра изготовляется из спецбумаги и имеет определенный срок службы. Воздушные фильтры могут иметь разную конструкцию — бывают цилиндрические, панельные, бескаркасные.

Дроссельная заслонка увеличивает или уменьшает подачу воздуха, в зависимости от величины поступающего топлива. Приводится в действие педалью газа, а на современных моторах работает с помощью электродвигателя.

Впускные заслонки имеют место быть на движках с непосредственным впрыском топлива. Они крепятся на одном валу, который приводится в движение электрическим или вакуумным приводом.

Впускной коллектор выполняет роль распределителя воздуха по цилиндрам двигателя.

Как работает система впуска

Система работает по причине разного давления между атмосферным и давлением в цилиндрах двигателя, которое возникает на такте впуска. Объем цилиндра и поступающего воздуха пропорционален. Дроссельная заслонка регулирует величину воздуха, необходимую для конкретного режима работы мотора.

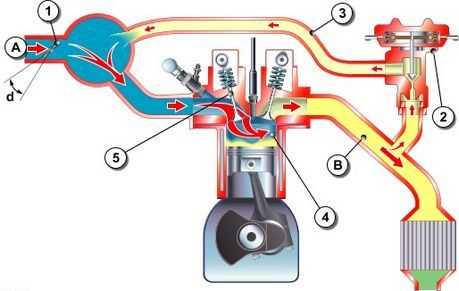

Как работает система впуска:A — поток воздуха; B — поток отработавших газов; 1 — дроссельная заслонка (только на бензиновых двигателях); 2 — клапан рециркуляции отработавших газов; 3 — поступающие по системе рециркуляции отработавшие газы; 4 — воздух или топливо-воздушная смесь; 5 — впускной клапан.

На двигателях, где установлены впускные заслонки, может быть несколько видов смесеобразования — это послойное, стехиометрическое гомогенное и бедное гомогенное.

Смесеобразование послойное — дроссельная заслонка в основном полностью открыта, а заслонки впускные закрыты. Рабочая смесь на этом режиме бедная, она применяется при работе двигателя на средних и малых оборотах и при нагрузках.

Стехиометрическое гомогенное смесеобразование — заслонки впускные открыты, а дроссельная заслонка открыта от требуемого крутящего момента. Это смесеобразование применяется при больших нагрузках и высоких оборотах двигателя.

Смесеобразование бедное гомогенное — заслонки впускные закрыты, дроссельная заслонка открыта, а режим работы двигателя, так называемый промежуточный.

avto-i-avto.ru

Как работает система изменения длины впускного коллектора

Впускной коллектор с системой изменения длины применяется как в бензиновых, так и в дизельных двигателях для обеспечения лучшего наполнения камеры сгорания воздухом на разных оборотах двигателя.

На низких оборотах требуется достижение максимального крутящего момента как можно быстрее, для чего используется длинный впускной коллектор. Высокие обороты выводят двигатель на максимальную мощность при коротком впускном коллекторе.

На большинстве автомобилей эта система работает одинаково. Во впускном коллекторе установлена ось с заслонками, которые перекрывают, либо открывают путь воздушному потоку по одному из двух путей – короткому или длинному.

Состоит система изменения длины впускного коллектора обычно из таких элементов:

- ресивер с обратным клапаном

- электромагнитный клапан

- механизм изменения длины (пневмокамера)

- ось с заслонками

- соединительных вакуумных трубок

- проводки к электромагнитному клапану

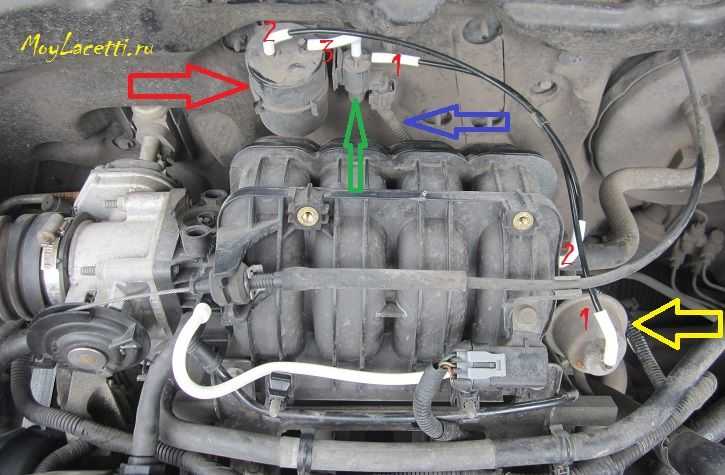

Рассмотрим устройство и работу системы более детально на примере автомобиля Шевроле Лачетти.

На фото ниже я отметил:

- красной стрелкой – ресивер с обратным клапаном

- зелёной стрелкой – электромагнитный клапан

- синей стрелкой – проводка к электромагнитному клапану

- желтой стрелкой – механизм (пневмокамера) изменения длины

- цифрами – соединительные вакуумные трубки: 1 – от электромагнитного клапана к механизму (пневмокамере), 2 – от коллектора к ресиверу, 3 – от ресивера к клапану.

На заглушенном двигателе шток механизма (пневмокамеры) выдвинут полностью и система находится в состоянии короткого коллектора. Как только мы заводим двигатель, в коллекторе создаётся разрежение и давление падает до 30-33 кПа. На клапан подаётся напряжение и он открывается, тем самым пуская разрежение из коллектора через ресивер в рабочий механизм (пневмокамеру). Пневмокамера втягивает свой шток и, проворачивая ось заслонок, переводит систему на длинный коллектор, что обеспечивает приемистость на низких оборотах двигателя. В таком положении система будет, пока двигатель не достигнет оборотов, равных 4,5 тыс.об/м. После этого ЭБУ отключает подачу напряжения на клапан и он закрывается, перекрывая подачу вакуума на пневмокамеру. Шток пневмокамеры должен теперь полностью выдвинуться и провернуть ось заслонок снова в режим короткого коллектора. Но как он выйдет, если пневмокамера герметична и ей нужен доступ воздуха, чтобы пружина в пневмокамере смогла сдвинуть шток? Это как бутылку опустить в воду горлышком вниз. Вода в нее не попадёт, пока не проделать отверстие в донышке, чтобы вышел воздух.

Для этих целей электромагнитный клапан имеет ещё и третий штуцер, который закрыт колпачком (фильтром), который расположен внизу и на него как раз указывает зелёная стрелка. Это атмосферный штуцер. При отключении напряжения, электромагнитный клапан не только перекрывает разрежение от ресивера к пневмокамере, но и открывает переход от пневмокамеры к атмосферному штуцеру, позволяя пневмокамере набрать воздух и выдвинуть шток.

Теперь кратко рассмотрим устройство и проверку каждого узла отдельно.

Неисправности впускного коллектора

Наиболее частые неисправности:

- потеря герметичности прокладок;

- обрастание стенок сажей и смолой;

- ступенька между коллектором и карбюратором, воздушным фильтром или головкой блока цилиндров (ГБЦ);

- излишний нагрев от выпускного коллектора.

Прокладки теряют герметичность при перегреве двигателя и ослаблении затяжки гаек. Проверить герметичность прокладок можно так: — на холостых оборотах прикройте 5–10 процентов впускной трубы воздушного фильтра. Если обороты двигателя не упали, значит, прокладки коллектора подсасывают воздух. Если обороты чуть-чуть поднялись, значит одна из прокладок полностью вышла из строя и необходима ее замена.

Обрастание стенок коллектора смолой происходит только на карбюраторных двигателях из-за езды на низких оборотах. Потребление воздуха невелико, поэтому скорость движения топливовоздушной смеси недостаточно и часть распыленного топлива оседает на стенках. Потом летучие соединения испаряются, а смолы коксуются, образуя на стенках наросты, которые увеличивают аэродинамическое сопротивление. Чтобы удалить наросты, снятый коллектор обрабатывают различными веществами (чаще всего смесью керосина и ацетона) и чистят железными ершиками.

Ступенька между коллектором и воздушными фильтром, карбюратором или ГБЦ возникает из-за некачественного изготовления деталей или использования неоригинальных, а то и предназначенных для другой модели двигателя запчастей. Ступенька даже в 2 мм срезает до 20 процентов мощности и приемистости двигателя на средних и высоких оборотах. На низких оборотах ступеньки до 5 мм ни на что не влияют. Чтобы устранить ступеньку необходимо или подобрать соответствующий коллектор или обработать имеющийся с помощью фрезы. Эту операцию проводят в условиях автомастерской, потому что для нее необходим специально подготовленный фрезерный станок.

Излишний нагрев от выпускного коллектора происходит из-за отклонения угла опережения зажигания (УОЗ) свыше 5 градусов в любую сторону. На дизельных двигателях такой же эффект дает изменение угла опережения впрыска топлива (УОВТ). Также на перегрев впускного коллектора влияет долгая езда на высших передачах при низких или средних оборотах двигателя. При перегреве впускного коллектора поступающий в цилиндры воздух сильней нагревается, это меняет режим горения топливовоздушной смеси и лишь увеличивает выделение тепла в выпускном коллекторе. Перегрев впускного коллектора проявляется в поднятии температуры охлаждающей жидкости и заметном (10–20%) падении мощности. Чтобы устранить перегрев впускного коллектора необходимо установить правильные УОЗ или УОВТ и изменить манеру езды.

Что такое впускной коллектор и для чего он нужен?

На чём бы ни работал двигатель – бензине, дизеле, газе – ему нужен воздух, много чистого, прохладного, «вкусного» воздуха. Для его правильной подачи и используется впускной коллектор.

По сути, это трубопровод определенной формы и размера, который нужен для доставки в цилиндры нужного количества воздуха. Помимо этого, он отвечает за смешивание воздуха с топливом из форсунок в инжекторном двигателе. Но если бы всё было так просто, инженеры не занимались бы поиском идеальной геометрии коллектора для каждого нового мотора.

В современных автомобилях впускной коллектор выполняет несколько задач:

- Подает нужное количество воздуха для приготовления стехиометрической топливной смеси (то есть с оптимальным соотношением топлива с воздухом);

- Равномерно распределяет воздушный поток между цилиндрами двигателя;

- Так как в коллекторе есть постоянное разрежение, за счет всасывающего эффекта от поршней двигателя, то инженеры додумались использовать это разрежение (вакуум) для усиления тормозных усилий, для вентиляции картерных газов и т.д., в зависимости от марки и типа автомобиля.

- Создает резонансный воздушный поток, чтобы увеличить скорость его движения без дополнительного оборудования.

Оптимизация процессов в выпускных коллекторах

Появление трубчатых коллекторов дало толчок к развитию выхлопной системы в неожиданных направлениях. К примеру, в ряде мотоциклетных двигателей Yamaha выпускной коллектор снабжен системой интеллектуального управления обратным давлением. Это означает, что в нем есть электронно управляемые шторки, способные прикрывать и открывать выходное отверстие в зависимости от режима работы. Таким образом показатели волнообразного обратного давления в выпускном тракте выравниваются и становятся величиной более-менее постоянной, что позволяет избежать образования завихрений при резком увеличении оборотов. С подобными системами экспериментируют и многие производители автомобилей.

Устройство и принцип работы

Чтобы впускной коллектор выполнял все возложенные на него задачи, он должен иметь строго рассчитанную геометрическую форму. Например, для того, чтобы поток внутри не замедлялся, коллектор проектируется без углов и прямых линий. Плавные изгибы, округлая форма способствуют более мощному воздушному потоку.

Устройство впускного коллектора

На входе во впускной коллектор находится карбюратор или дроссельная заслонка, если речь идет об инжекторном двигателе. Центральный канал разделяется на отдельные рукава – раннеры, которые подходят к цилиндрам, а точнее, к впускным клапанам.

Топливные форсунки размещаются возле впускных клапанов (в системе распределенного впрыска) или в центральном канале, если установлен моновпрыск.

По форме впускного канала различают одноплоскостные и двухплоскостные:

- Одноплоскостные – только с одним каналом для прохождения воздуха или топливно-воздушной смеси. Эти коллекторы пропускают за единицу времени большое количество воздуха, а значит, позволяют двигателю развить максимально возможную мощность на высоких оборотах;

- Двухплоскостные – те, в которых канал разделен на две части. Они дают возможность получить больше отдачи мощности на низких и средних оборотах двигателя.

Материалы.

Изначально впускные коллекторы делались металлическими: из чугуна, стали, алюминия. Проблема таких конструкций не только в достаточно высокой цене, но и в значительном нагреве от цилиндров двигателя. Сегодня их в основном делают из специального термостойкого пластика, который обладает меньшей теплопроводностью, а значит, и меньше нагревает воздух внутри.

Принцип работы.

Основной принцип работы коллектора – подача воздуха на фазе впуска. Инициатором движения воздуха является сам двигатель. Когда поршень опускается, в камере сгорания над ним создается зона низкого давления. На фазе впуска, когда клапан открыт, опускающийся поршень затягивает воздух, как хороший насос. Таким образом, от центрального канала воздух поступает в нужный раннер, а из него – в камеру сгорания. На видео-3д анимации, ниже, наглядно показан принцип работы впускного коллектора с вихревыми клапанами.

Если на автомобиле установлен карбюратор или центральная форсунка, при втягивании воздуха в раннер, поток топлива (или топливно-воздушной смеси) поступает в нужный цилиндр. Благодаря тому, что поток внутри коллектора турбулентный, топливо лучше перемешивается с воздухом и, следовательно, лучше сгорает. Турбулентный воздушный поток проектируется в коллекторе специально: он быстрее движется и лучше наполняет цилиндры.

В автомобилях с распределенным впрыском форсунки установлены в раннерах коллектора перед впускными клапанами. В этом случае по коллектору движется только воздух, который смешивается с распыленным топливом перед самым входом в цилиндр двигателя. Здесь скорость и структура воздушного потока также важны, поскольку для качественного приготовления топливно-воздушной смеси остается меньше времени и места.

Резонансные колебания.

Чтобы усилить поток поступающего воздуха, внутренняя геометрия впускного коллектора рассчитывается так, чтобы образовался так называемый резонанс Гельмгольца. Примерная схема, как это работает:

- На фазе всасывания поршень мотора опускается вниз, создавая зону разрежения, и через открывшийся клапан в камеру сгорания на большой скорости заходит воздух;

- Однако объем раннера намного больше, чем объем цилиндра, поэтому весь воздух, который “взял разгон” в коллекторе, в камеру сгорания не попадает;

- Перед закрывшимся впускным клапаном создается зона повышенного давления, когда воздух по инерции продолжает движение вперед;

- Клапан всё еще закрыт, так что давление в раннере выравнивается, то есть происходит “откат”, а после него перед впускным клапаном опять образуется зона повышенного давления. Эти резонансные колебания воздуха зависят от формы и размера коллектора и рассчитываются под каждый двигатель отдельно.

Тюнинг коллектора

Тюнинг двигателя – это целый комплекс работ по доработке отдельных его узлов и деталей. Впускной коллектор также можно доработать, чтобы улучшить эксплуатационные характеристики мотора.

Тюнинг данной детали имеет два направления:

- на преодоление негативного влияния его формы;

- на доработку внутренней поверхности.

При чем здесь форма?

Поток воздуха или рабочей смеси в коллекторе неравномерен в силу его формы. Если коллектор несимметричный, то наибольшее количество воздуха или топливно-воздушной смеси будет попадать в первый цилиндр, а в каждый следующий все меньше. У симметричного также есть недостаток: там наибольшее количество воздуха попадает в средние цилиндры. В обоих случаях цилиндры работают неравномерно на смеси различного качества. Как следствие – падает мощность двигателя.

Тюнинг, в данном случае, подразумевает замену штатного впускного коллектора системой многодроссельного впуска. Ее устройство таково, что воздушные потоки, подающегося в цилиндры, не зависят друг от друга, поскольку каждый из цилиндров оснащается собственной дроссельной заслонкой.

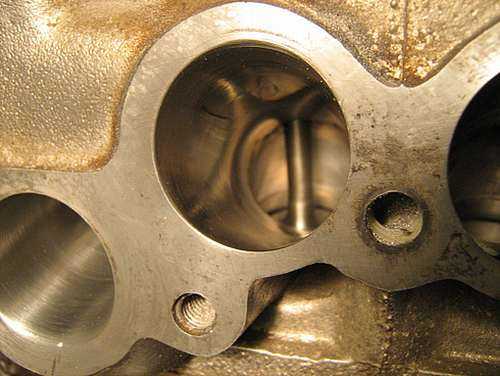

«Внутренние» работы

При недостатке денежных средств, тюнинг можно провести и более дешево, почти даром. Внутри коллекторов практически всегда находится большое число неровностей и приливов, а поверхность шероховатая. Все вместе это вызывает ненужные завихрения, мешающие качественному наполнению цилиндров. При размеренной езде это явление практически незаметно, но если хочется добиться от мотора большей эффективности, с этими недостатками нужно бороться. Тюнинг штатного впускного коллектора заключается в шлифовке его внутренней поверхности, с целью удаления приливов и шероховатостей. Шлифовать нужно не до появления зеркала, а только до достижения однородного состояния всей поверхности. Если переусердствовать, то капли горючего будут конденсироваться на стенках и тюнинг даст совершенно противоположный результат.

Тюнинг штатного впускного коллектора заключается в шлифовке его внутренней поверхности, с целью удаления приливов и шероховатостей. Шлифовать нужно не до появления зеркала, а только до достижения однородного состояния всей поверхности. Если переусердствовать, то капли горючего будут конденсироваться на стенках и тюнинг даст совершенно противоположный результат.

Напоследок, чтобы тюнинг был максимально полным, нужно обратить внимание на место сопряжения коллектора с головкой блока цилиндров. Нередко в этом месте остается ступенька, мешающая нормальному ходу воздушного потока, которую необходимо устранить (с этого начинается тюнинг ГБЦ)

Ремонт и обслуживание впускных коллекторов

Современный впускной коллектор — деталь сложная. Случаются с ней и поломки. Рассмотрим типичные.

Нарушения герметичности

Это первое, чем «болеют» системы впуска, впрочем как и многие другие узлы автомобиля. Вибрации, перепады влажности, давления и температур сказываются на резиновых (паранитовых и др.) уплотнениях, которых в сложных системах впуска достаточно много. Возможно дополнительное попадание воздуха в смесь, так называемый «подсос».

Подсос воздуха во впускном коллекторе может значительно повлиять на динамические показатели двигателя в целом. После восстановления герметичности работа двигателя нормализуется.

Прокладки впускного и выпускного коллекторов ВАЗ 2106

Прокладки впускного и выпускного коллекторов ВАЗ 2106

Загрязнение впускного коллектора

Впускной тракт время от времени необходимо проверять на предмет налета на стенках. Подобная проблема может довольно сильно повлиять на динамику автомобиля. Особенно часто засоряется коллектор на двигателях с системой рециркуляции выхлопных газов. В таких случаях необходимо произвести разборку и чистку устройства специальным составом.

Отложения на стенках элементов впускных коллекторов

Деформации и механические повреждения корпуса

Для производства коллекторов широко используют пластик и алюминий, а эти материалы, как известно, могут деформироваться из-за воздействия высоких температур. Пластик со временем трескается и рассыхается. Алюминиевые коллекторы вследствие вибраций могут лопнуть.

Элементы с сильно нарушенной геометрией подлежат замене. Алюминиевые детали можно заварить аргонодуговой сваркой.

Повышенная температура воздуха в впускном коллекторе

Причинами подобной проблемы могут быть:

- длительная работа на холостом ходу в условиях высокой температуры воздуха (например в пробках);

- неполадки системы охлаждения и повышение общей температуры двигателя;

- нарушение вентиляции моторного отсека вследствие засорения радиатора;

- ошибочное показание датчика температуры во впускном коллекторе;

- ошибки в прошивке блока управления.

Решением является проверка узлов системы охлаждения и диагностика электронных систем.

Хлопки во впускном коллекторе

Во время воспламенения топлива в цилиндрах двигателя должны соблюдаться условия герметичности (оба клапана должны быть плотно закрыты). При условии воспламенения топлива с открытым или слегка приоткрытым впускным клапаном топливно-воздушная смесь может воспламеняться в самом коллекторе, в результате чего слышны характерные «хлопки». Такие поломки довольно опасны — они могут привести к значительным повреждениям.

Причинами неисправности могут быть:

- нарушение системы зажигания;

- неправильно настроенный газораспределительный механизм;

- нарушения плотности посадки впускных клапанов;

- проблемы с образованием топливовоздушной смеси.

В подобных случаях необходимо провести комплексную диагностику двигателя для выявления причин хлопков.

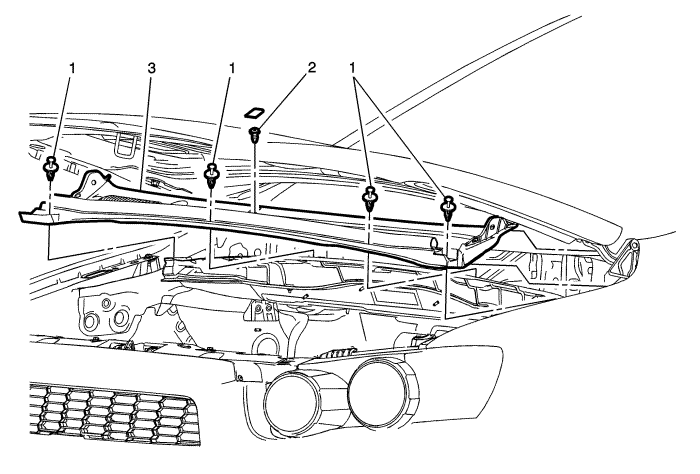

Рассмотрим процедуру замены прокладки впускного коллектора на примере двигателя Шевролет Авео 2017 г.

1. До начала работ обесточить бортсеть автомобиля, сняв отрицательную клемму аккумулятора.

2. Демонтировать рычаги стеклоочистителей (необходимо только в случае с конкретным двигателем).

3. Снять пластиковые фиксаторы защелки 1 и винты 2, после чего удалить решетку воздухозаборника 3.

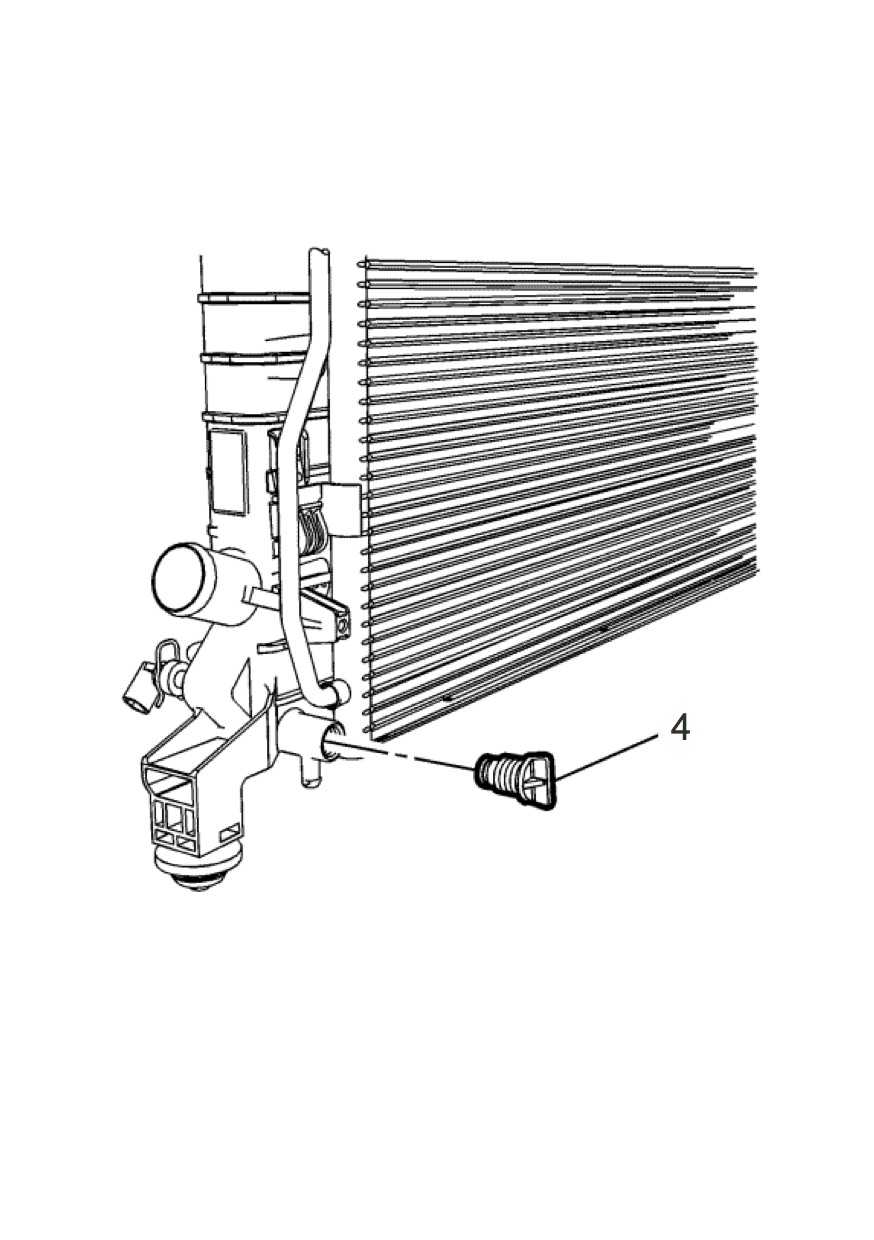

4. Выполнить опорожнение системы охлаждения, выкрутив сливную пробку радиатора 4.

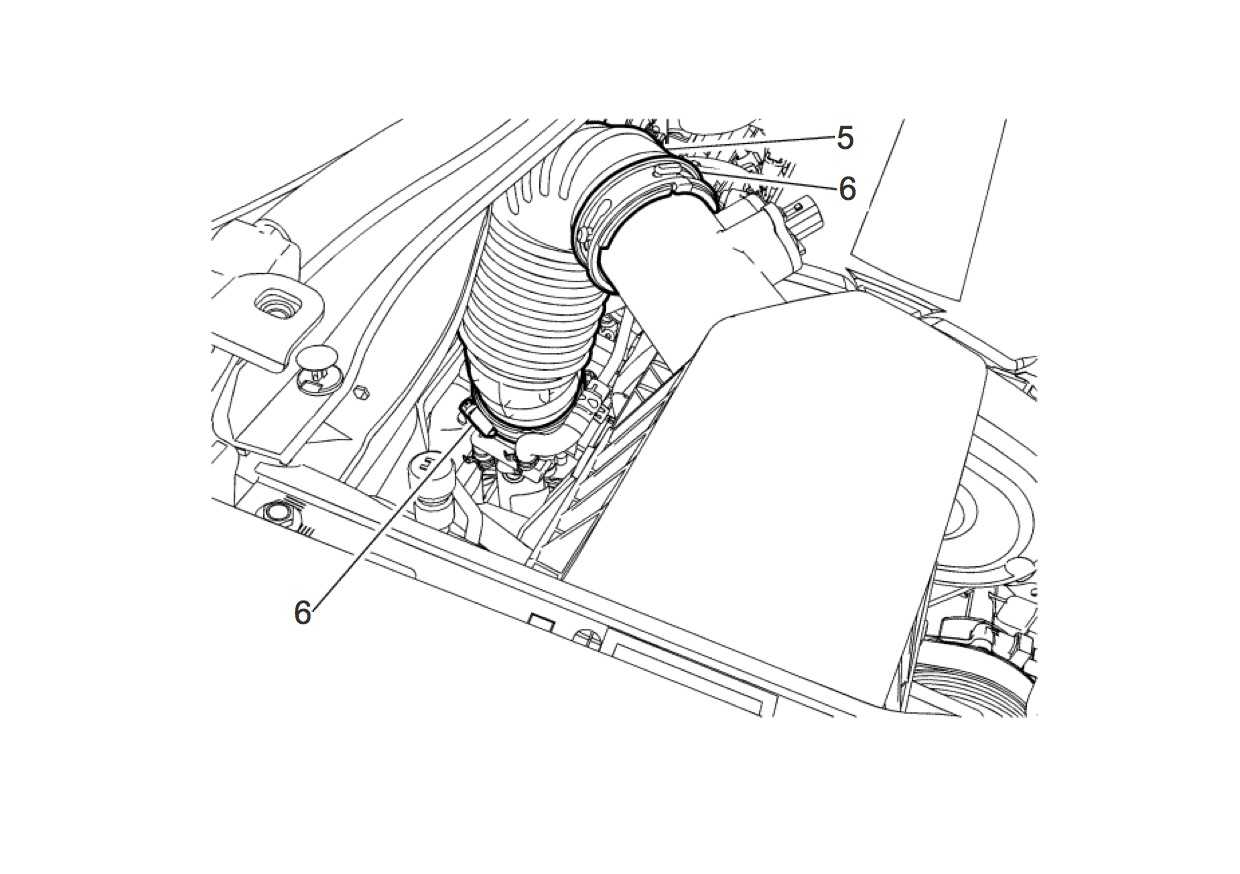

5. Снять воздухопровод воздушного фильтра 5, открутив винты хомутов 6.

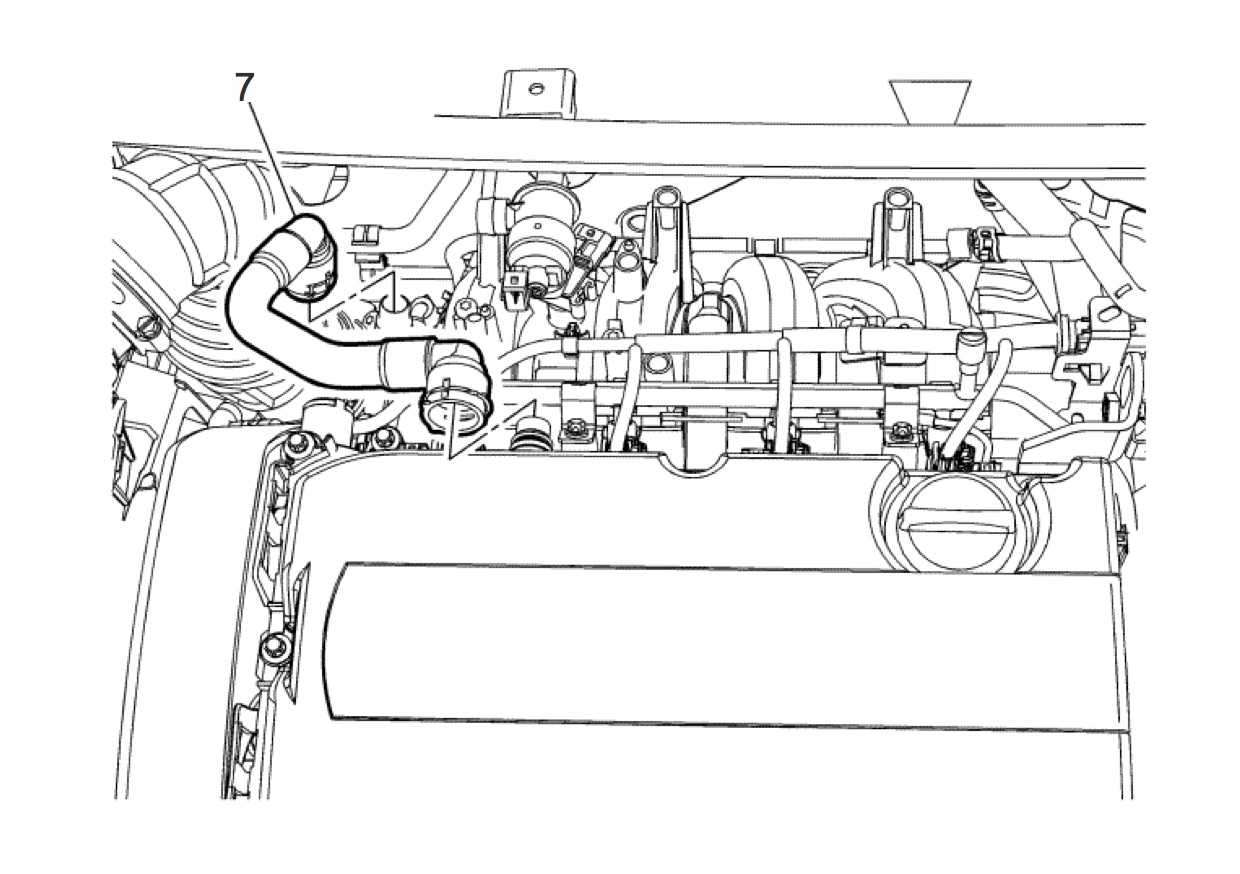

6. Снять трубку принудительной вентиляции картера 7.

7. Отсоединить коммуникации дросселя 8-11, снять сам дроссель 12, открутив винты 13.

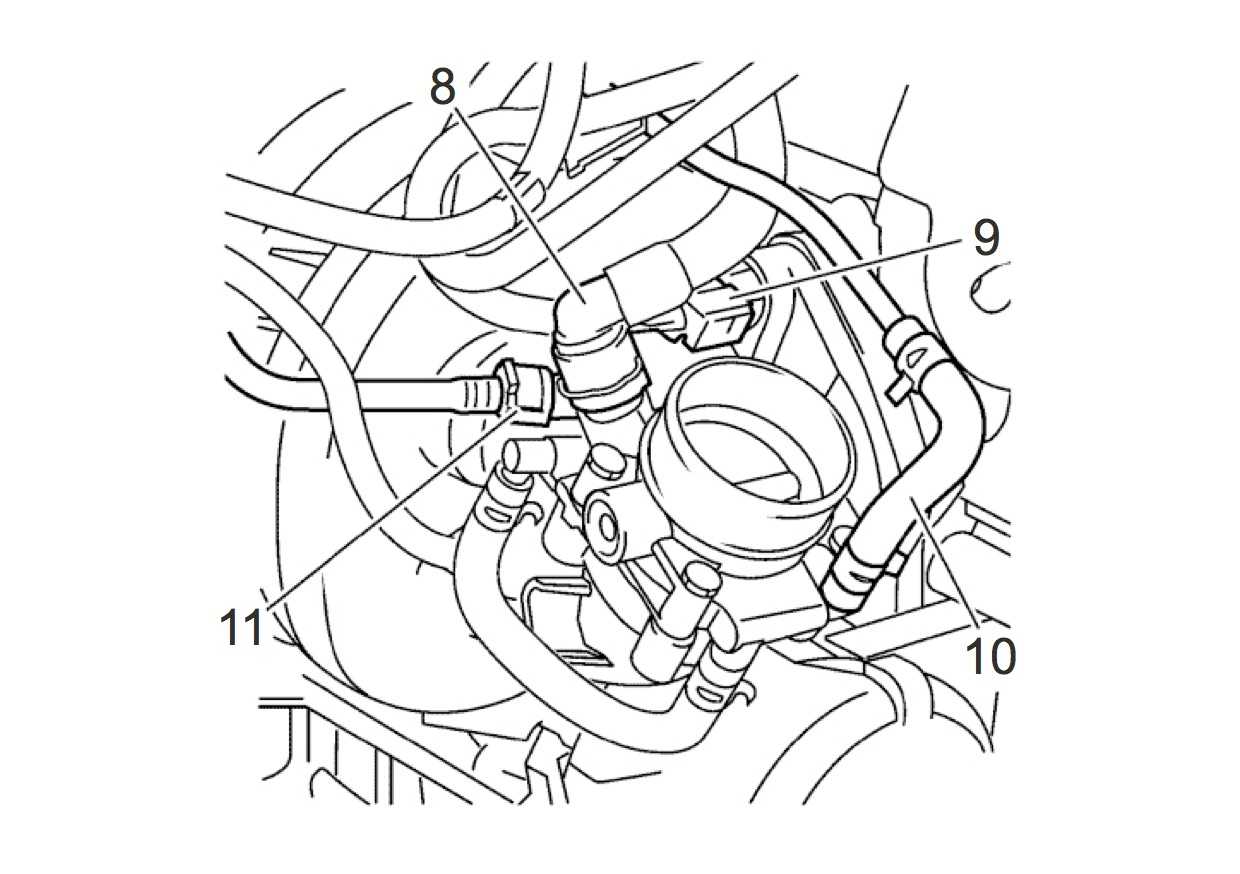

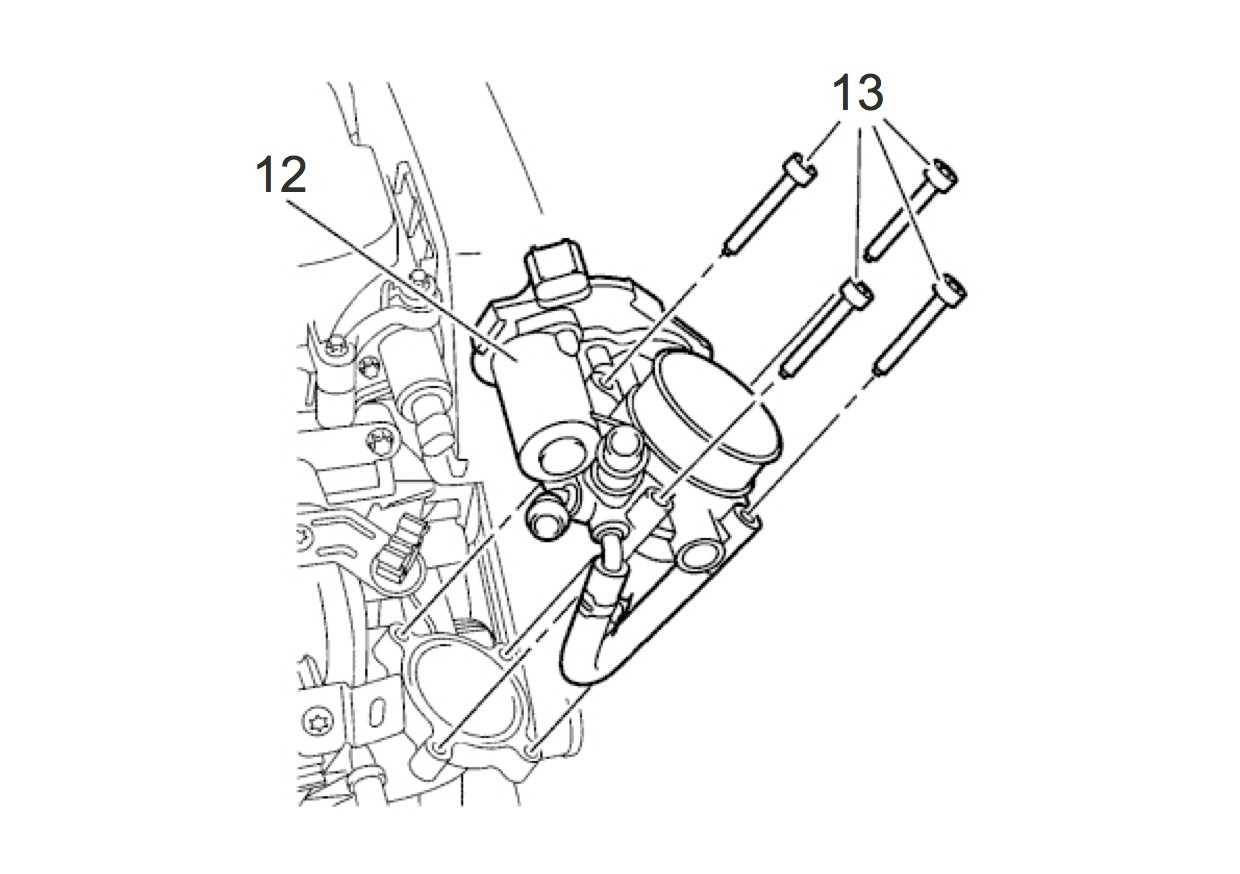

8. Отсоединить трубку усилителя тормозов 14.

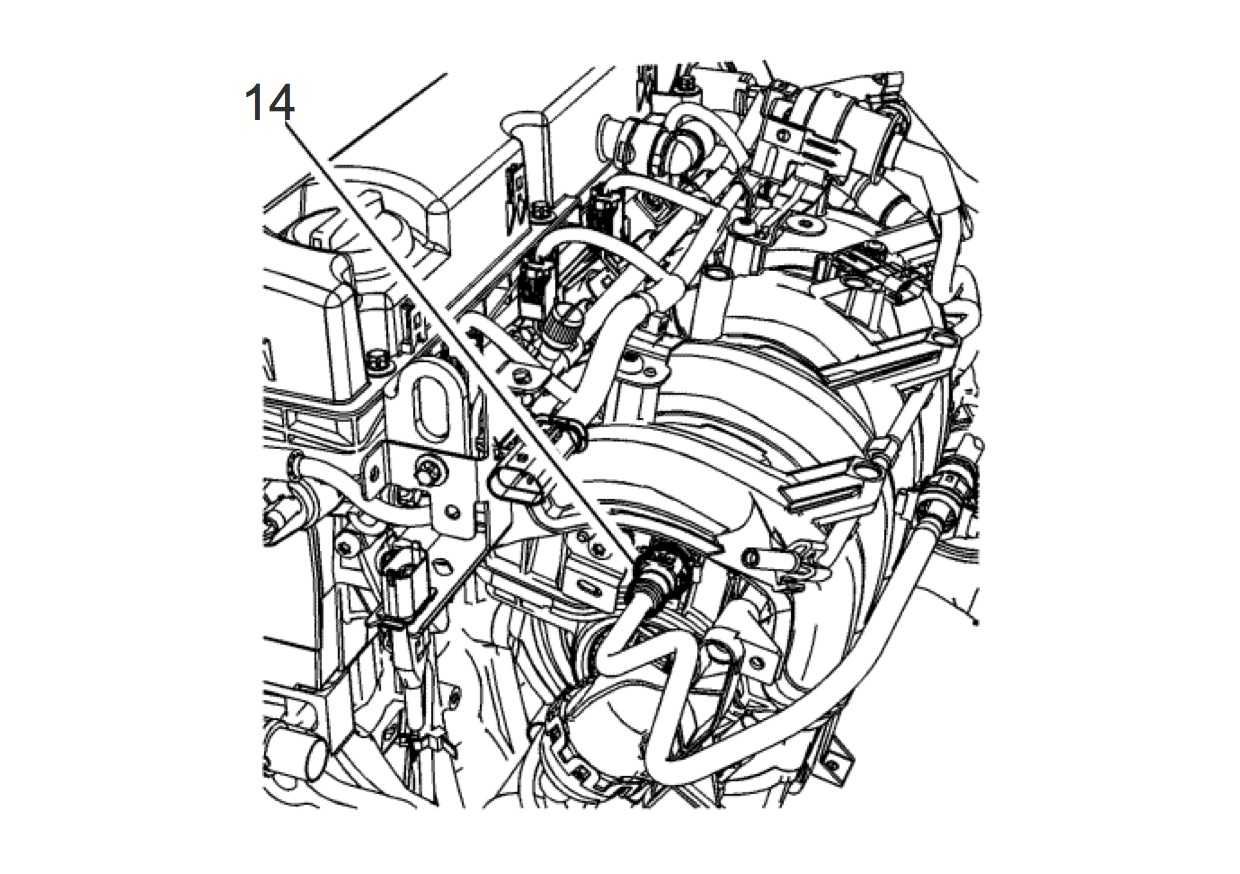

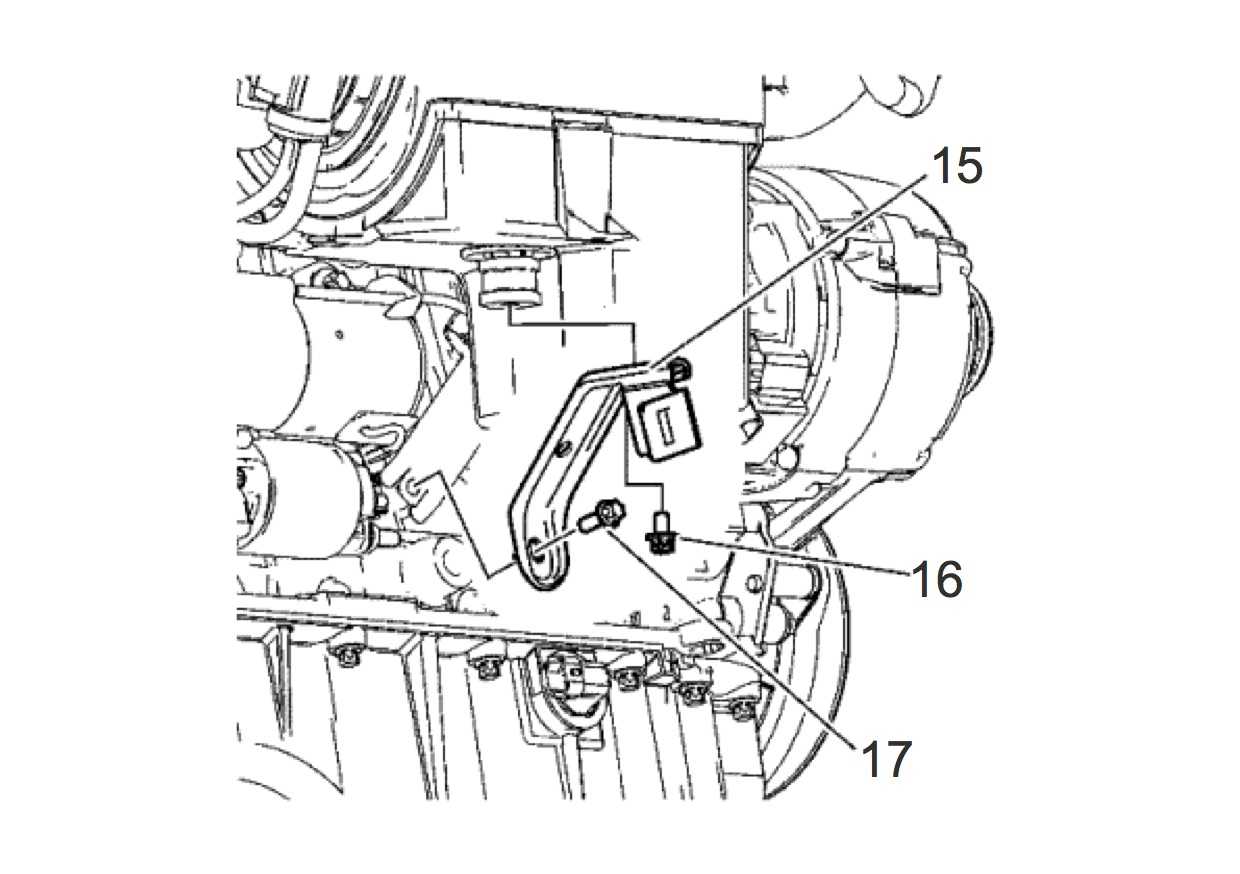

9. Выкрутить винты 16,17 кронштейна коллектора, демонтировать кронштейн 15.

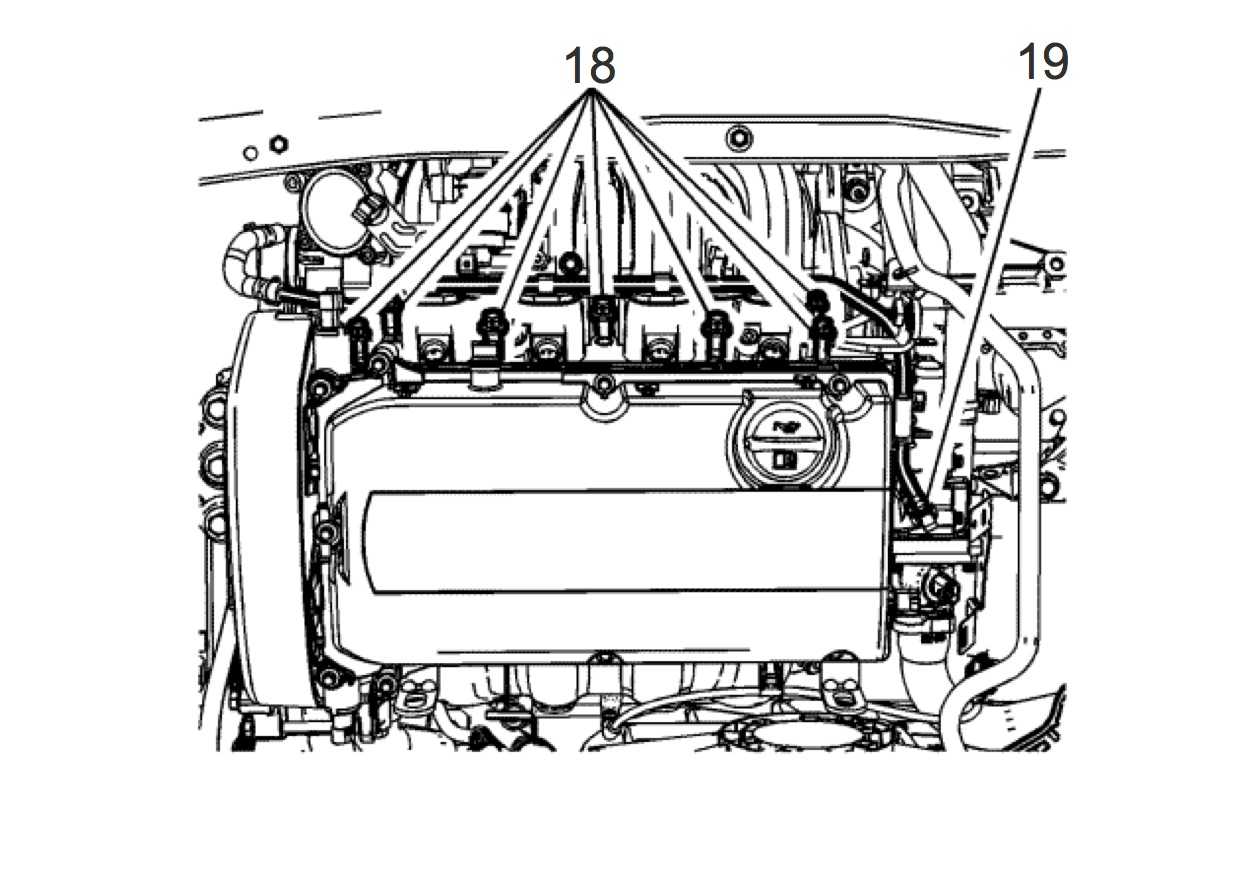

10. Снять направляющую топливной форсунки, отсоединить шланг охлаждения дросселя 19, открутить болты коллектора 18.

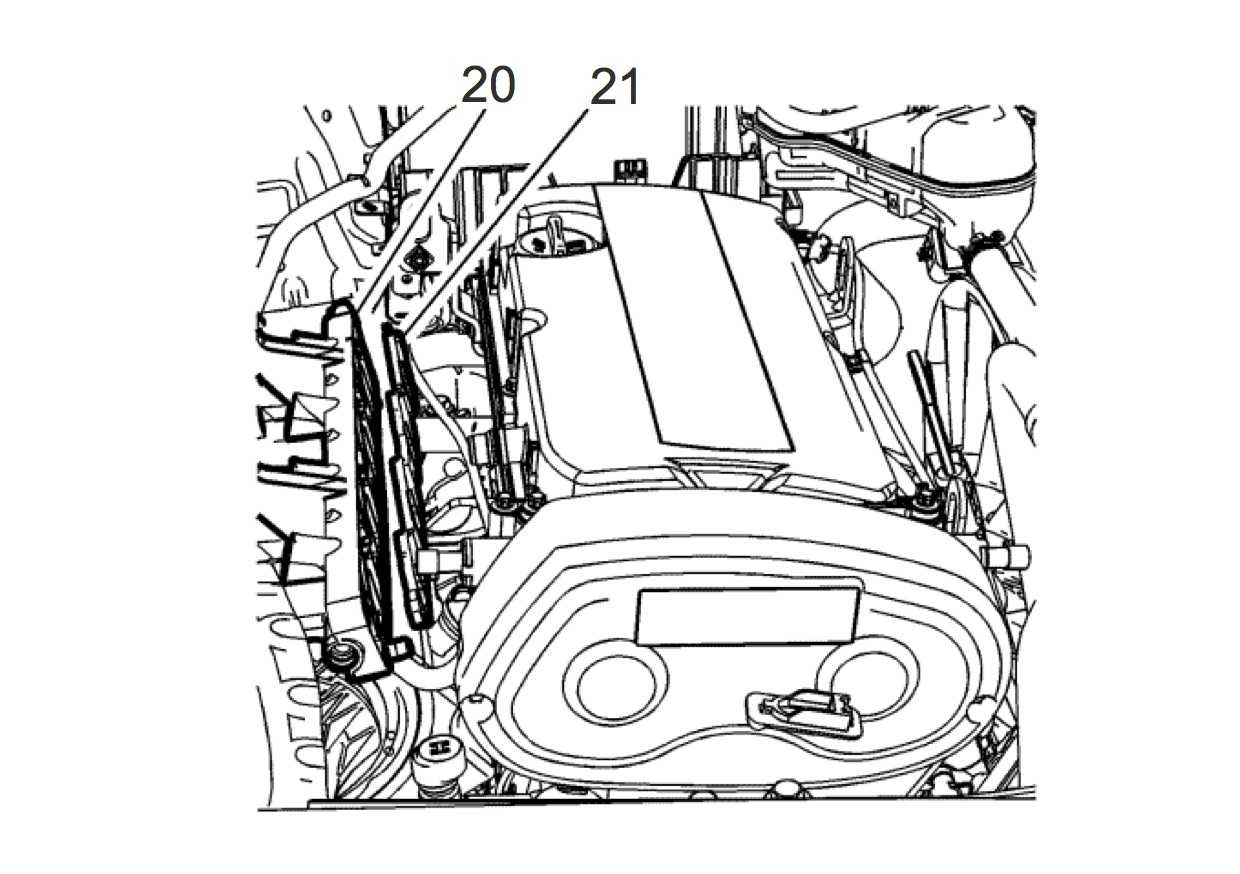

11. Отодвинуть коллектор 20 в сторону, аккуратно снять прокладку 21.

12. Очистить и обезжирить посадочные места для новой прокладки, установить ее.

13. Собрать узлы впускной системы в обратном порядке разборки.

Обращайте внимание на порядок и силу утяжки ремонтируемых узлов. Затягивайте резьбовые соединения постепенно в порядке от центра к краю детали, либо крест-накрест

Правильная работа впускного коллектора гарантирует длительную эксплуатацию двигателя. При минимальных знаниях и наборе необходимых инструментов текущее обслуживание или мелкий ремонт возможно произвести самостоятельно. Со сложными деталями и электроникой лучше обратиться в сервисный центр.

Виды компоновки труб коллекторов

Выпускной коллектор с компоновкой 4-1. Представляет собой четыре трубы-канала, соединенных в одну общую трубу (количество каналов соответствует количеству цилиндров).

Трубчатый коллектор 4-1

Выпускной коллектор 4-2-1. В таких коллекторах трубы сначала соединяют цилиндры, работающие в паре (на одном такте), а потом переходят в одну общую трубу.

Выхлопная система 4-2-1

Важным параметром выпускных коллекторов является их длина, а соответственно — и объем. При недостаточной длине выпускных каналов энергии потоков выхлопных газов будет достаточно, чтобы попасть в каналы соседних цилиндров и негативно влиять на их работу. В таких коллекторах плохо синхронизированы волновые движения газов с работой двигателя. В тоже время на двигателях с небольшой длинной выпускного коллектора, как правило, «узкие» фазы газораспределения с относительно небольшим объемом выхлопных газов. Производство коллекторов с малой длиной оправдано низкой стоимостью.

Цельный коллектор 4-1 с малой длиной выпускных каналов

На мощных и производительных двигателях используются длинные выпускные коллекторы. В таких коллекторах часть объема выхлопных газов стремится по общей трубе в следующие узлы выхлопной системы, а часть — «отражается» к остальным цилиндрам. Для перехода волны из одного цилиндра в другой потребуется значительно больше времени, что создает определенно лучшие условия для разряжения и продувки.

Комплект выхлопной системы 6-2-1

Выпускной коллектор с равной длиной выпускных труб (равнодлинный). Как правило, устанавливается на мощные спортивные автомобили.

Сложный равнодлинный выпускной коллектор, изготовленный из труб

Равнодлинный коллектор позволяет равномерно осуществить выпуск во всех цилиндрах и лучше синхронизировать работу двигателя с выхлопной системой. Тюнинг выпускного тракта можно делать на любом двигателе. Это гарантированно принесет дополнительные 3-5% мощности.

Проблема с температурой решается установкой теплоизоляции. Для этого можно использовать металлический кожух либо специальную негорючую ткань.

Существуют модели коллекторов, в которых в качестве теплоизоляции применяется керамическое напыление.

Кожух выпускного коллектора

Каналы коллектора, изолированные специальной тканью

Выпускной коллектор и улитка турбины c керамическим напылением

Система впуска

Эта система состоит из нескольких элементов, которые обеспечивают подвод воздуха ко впускным каналам головки блока цилиндров. Также она влачит на себе бремя очистки воздуха, который, в основном, содержит пыль, грязь и песок.

Итак, вся система впуска состоит из следующих элементов:

- воздухозаборника;

- корпуса воздушного фильтра с фильтрующим элементом;

- воздуховода (ов);

- дроссельной заслонки;

- ресивера (не всегда);

- впускного коллектора;

- системы дополнительного (промежуточного) охлаждения воздуха, если автомобиль с системой наддува

Примечание На рисунке 4.41 нет элементов системы промежуточного охлаждения воздуха.

Рассмотрим все по отдельности.

Воздухозаборник

Зачастую, это пластиковая деталь, призванная, о чем можно догадаться из ее названия, «забирать воздух». Расположен он, чаще всего, максимально близко к передней части моторного отсека, обычно над радиатором (пример воздухозаборника приведен на рисунке 4.41). Деталь ответственная, особенно если автомобиль относится к классу внедорожников, хозяева которых эксплуатируют их в жестких бездорожных условиях, к которым относится преодоление ручейков и рек вброд.

Но, независимо от класса и условий эксплуатации автомобиля, воздухозаборник стараются установить повыше – дальше от дорожной грязи и пыли.

Воздушный фильтр

Это одна из самых простых и в то же время незаменимых деталей автомобиля. Воздушный фильтр призван очищать поступающий извне воздух от загрязнений и частиц пыли. Если бы не было фильтра, то попадающие внутрь инородные частицы превращались бы в «наждачную бумагу», исправно продирающую зеркало цилиндра (что это такое мы рассматривали в разделе «Описание устройства простейшего двигателя»). К чему приводит такая «обработка», можно не объяснять. Схематическое изображение корпуса воздушного фильтра приведено на рисунке 4.41.

Воздуховоды

Воздуховодами (рисунок 4.41) называются воздушные патрубки, соединяющие воздухозаборник с корпусом фильтра, а его, в свою очередь, с корпусом дроссельной заслонки и в конце — заслонку с ресивером.

Дроссельная заслонка

Дроссельная заслонка — устройство, регулирующее количество поступающего в цилиндры двигателя воздуха. Дроссельная заслонка в корпусе представлена на рисунке 4.42. В сборе она представляет из себя корпус в виде трубки с установленной на оси внутри нее заслонкой. Через трос заслонка соединена с педалью акселератора («газа»). Вы нажимаете на педаль газа, трос перемещается и поворачивает заслонку на какой-то угол. Соответственно, через открытую заслонку начинает поступать большее количество воздуха, электроника «дает команду», и система питания начинает подавать больше топлива.

Примечание Более подробное описание работы системы питания дано в разделе «Система питания современных двигателей».

Ресивер

Ресивер предназначен для накопления определенного количества очищенного воздуха перед впускным коллектором и более равномерной его подачи в цилиндры. Пример ресивера представлен на рисунке 4.41.

Впускной коллектор

Впускной коллектор (рисунок 4.41) является посредником между воздушными патрубками и головкой блока цилиндров. В него также устанавливаются топливные форсунки, если в автомобиле предусмотрена система распределенного впрыска. Иногда, в зависимости от конструкции, непосредственно на впускной коллектор устанавливается дроссельная заслонка.

Система дополнительного (промежуточного) охлаждения воздуха

Эта система призвана охлаждать накачиваемый компрессором (если таковой установлен) воздух, направленный в цилиндры двигателя. Делается это с одной целью – увеличить степень наполнения цилиндра за счет повышения плотности воздуха путем охлаждения. Система включает в себя патрубки-воздуховоды, соединяющие компрессор с дроссельной заслонкой, в которые последовательно вмонтирован радиатор с воздушным или жидкостным охлаждением.

Примечание Степень наполнения цилиндра характеризуется коэффициентом наполнения, который равен отношению объема поступившего воздуха к объему цилиндра.

Примечание На автомобильные двигатели часто для повышения мощности и крутящего момента устанавливают компрессоры, которые могут быть двух типов: приводные и турбокомпрессоры. Первый тип компрессоров приводится непосредственно от коленчатого вала через приводной ремень, цепь или шестерни. Существует множество компрессоров данного типа. Турбокомпрессор состоит из двух частей – турбины и компрессора. Турбина и компрессор закреплены на одном валу. Турбину раскручивает поток отработанных газов, вместе с ней раскручивается компрессор, закачивая в цилиндры дополнительное количество воздуха.

Назначение составных частей. Принцип работы

Всасывание воздуха, как и ранее, производится за счет разрежения, создаваемого в цилиндрах на такте впуска (поршень уходит вниз, впускные клапаны открыты).

Заборник обеспечивает всасывание воздуха из атмосферы. Фильтрующий элемент проводит его очистку от загрязняющих элементов (фильтр – целлюлозный и относиться к расходным материалам).

Резонатор устанавливается на впуске до воздушного фильтра, также может быть малый резонатор после него и перед дроссельной заслонкой. Его основной задачей является снижение шума, исходящего от двигателя при сгорании топлива и разделение воздушных потоков. И это не все, еще он сглаживает пульсации воздуха и защищает двигатель от гидроудара.

Основным дозирующим элементом является дроссельный узел. За счет заслонки он регулирует объем воздуха, подающегося в коллектор. Дроссельная заслонка присутствовала и в карбюраторном двигателе. Но там ее открытие управлялось водителем за счет механической связи ее с педалью газа. В современном инжекторе же все чаще дроссель работает от электрического привода, которым управляет ЭБУ. Это позволяет, на основе показаний датчиков, а также положения педали акселератора, блоку определить угол открытия заслонки, чтобы обеспечить подачу точного количества воздуха.

Впускная система двигателя с непосредственным впрыском топлива

В дизелях и инжекторных моторах с непосредственным впрыском коллектор обеспечивает распределение поступающего воздуха по цилиндрам. В инжекторах же с распределенной подачей топлива он дополнительно используется для обеспечения смесеобразования (в коллектор устанавливают форсунки, которые впрыскивают бензин в проходящий поток). Также разрежение, создающееся в коллекторе, используется для функционирования усилителя тормозов, он включает в себя еще и клапан системы рециркуляции отработанных газов.

Впускная система функционирует очень просто: за счет такта впуска цилиндры создают разрежение, что приводит к засасыванию воздуха из атмосферы. При этом датчики улавливают требуемые параметры – скорость его движения, температуру перед и за дросселем и т.д. На основе этих данных, положения педали газа, а также на информации, поступающей от датчиков системы впрыска, ЭБУ подает сигнал на привод дроссельного узла, и его заслонка открывается на угол, который обеспечит подачу в коллектор требуемого количества воздуха.

Поскольку ЭБУ собирает информацию со всех следящих устройств постоянно, то реакция на изменение режима работы мотора – очень высокая, соответственно система впуска быстро подстраивается под новые условия, обеспечивая оптимальное смесеобразование.