Как избежать овализации

При проведении «холодного» сгибания, есть тонкости, учитывая которые у профиля сохраняется поперечное сечение. Для этого устанавливаются ограничители:

- внутренний — не позволяет сужаться трубопроводу;

- наружный — он не даёт возможность расширяться боковым стенкам.

Изготавливая теплицу из профильной трубы, нет надобности в соблюдении точности радиуса изгиба, поэтому не стоит тратиться на покупку дорогого станка.

Подойдёт подручный инструмент, он есть у любого домашнего мастера. Применяя его, можно сделать вполне приличную заготовку для парника на даче.

Советы и рекомендации

Занимаясь гибкой, нужно учитывать ряд обстоятельств:

- закупая профиль, убедитесь, что они все одинакового размера, марки стали и принадлежат одной партии поставки;

- при использовании сварных профилей сторону со швом ориентируйте к внутреннему радиусу, в противном случае возможен его разрыв;

- работая с болгаркой, не забывайте использовать защитные средства в виде очков или маски;

- следует учитывать, что концевые участки не всегда удается согнуть до требуемого размера, поэтому при расчете длины заготовки нужно учесть их длину и отрезать такие куски по окончании формирования детали;

- нужно провести антикоррозионную обработку металла и в дальнейшем производить ее регулярно.

Услуги по гибке

Такой сервис не мог не стать отдельным направлением развития бизнеса, поскольку предполагает в промышленном варианте использование довольно сложного технологического оборудования.

Услуги по гибке также присутствуют на рынке и предполагают исполнение как радиусной гибки, так и арочной. Разделение происходит таким образом, потому, что для каждой из этих операций применяется специфическое оборудование. В первом случае это трубогиб, во втором трехвалковая вальцовка.

Нужно признать, что ценовые показатели за выполнение таких операций весьма приемлемые:

- стоимость одного углового сгиба составляет 30 рублей;

- один погонный метр арочного пролета обойдется также в 30 рублей.

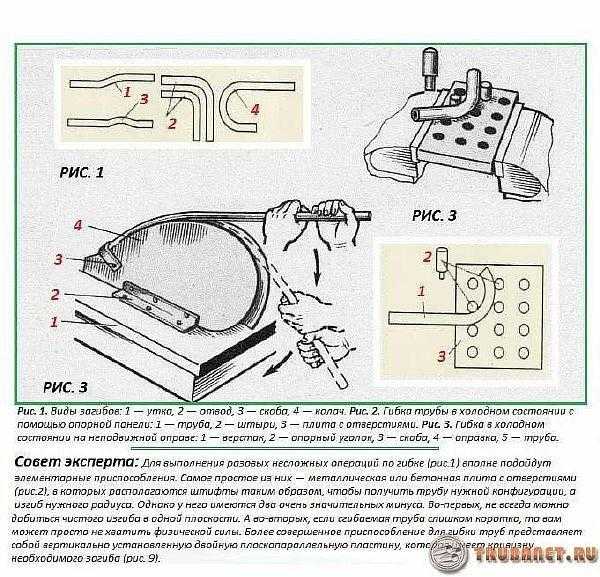

Приспособления для гибки

Конструкция сооружения зависит от диаметров, с которыми предстоит взаимодействовать.

Для трубопрокатных материалов с диаметром до 20 мм можно сделать простое приспособление, состоящее из стальных штырей, помещенных в бетонную плиту. Труба, вставленная между штырями, сгибается на нужные размеры.

Но, когда диаметр превышает 20 мм, то для сооружения нужно разработать более сложные конструкции.

Как вариант: пару роликов с круглым боковым сечением на гранях закрепляют на устойчивое мощное основание. Радиус данной грани ролика обязан совпадать с диаметром трубопрокатного изделия, которое необходимо загнуть.

Заготовка вставляется между роликами и ее конец фиксируют. Другой конец крепят к лебедке, и ее приводят в действие. Когда угол на трубе достигает требуемого параметра, лебедку останавливают.

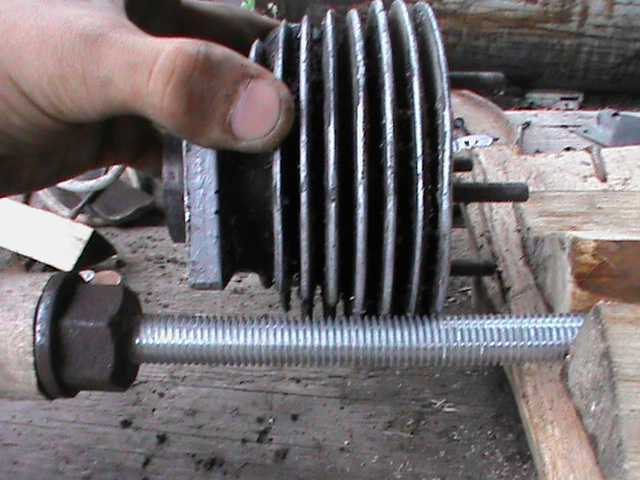

Весь процесс создания данного трубогиба необходимо разделить на следующие этапы.

- На валах нужно закрепить шестерни и подшипники. Шестерни фиксируют через шпонку. Подшипники советуют приобретать в комплекте с опорами.

- Шестерни и цепь подходят от любого автомобиля.

- Используя сварочный аппарат, варится основание, и к нему прикручивают вал прижима.

- Далее приваривают пружинные гайки и площадку для них.

- Прикручивают опорные валы внизу.

- Сооружается натяжная цепь.

- На финальном этапе приделывают ручку к валу (советуют использовать ручку, которая вращается).

Такое устройство быстро выполняет деформацию путем пропуска через него трубопрокатного изделия.

Источник

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ калибровки концов труб, включающий упругое деформирование выправляемого конца трубы и последующее пластическое деформирование его за несколько циклов, отличающийся тем, что трубу располагают с размещением большей оси овала поперечного сечения выправляемого конца трубы в горизонтальной плоскости, упругое деформирование выправляемого конца трубы осуществляют путем приложения усилий по наружной поверхности до придания ему в поперечном сечении овальной формы с большей осью овала, расположенной в вертикальной плоскости с образованием зон, с кривизной меньше требуемой, а пластическое деформирование производят за несколько циклов путем постепенного увеличения кривизны выправляемого конца трубы до требуемой с обеспечением равенства остаточной пластической деформации и упругой деформации во всех точках по периметру выправляемого конца трубы.

2. Способ по п.1, отличающийся тем, что упругое деформирование выправляемого конца трубы осуществляют одновременно с двух его противоположных сторон овала его поперечного сечения.

Ж.3.1 Разрешается править трубы с величиной овала до правки, не превышающей 4 % от номинального диаметра. Овальность труб определяется как отношение разности наибольшего и наименьшего диаметра в одном сечении к номинальному наружному диаметру. Исправление овала производится на расстоянии не более 200 мм от конца трубы.

Ж.3.2 Правка овала производится путем увеличения минимального диаметра за счет статической упругой деформации трубы. При этом раздача трубы не должна превышать 5 % от номинального диаметра.

Ж.3.3 При отрицательной температуре окружающей среды допускается правка овала с предварительным подогревом изнутри трубы в интервале от 20 ºС до 30 ºС. Измерение температуры трубы производится контактным (бесконтактным) термометром.

Ж.3.4 Правка овалов осуществляется с помощью механических или гидравлических устройств (домкратов), в следующем порядке:

— на торце трубы рулеткой с точностью до ±1,0 мм определить минимальный и максимальный диаметры. На внешней поверхности трубы мелом нанести отметку в точке минимального диаметра;

— трубу установить таким образом, чтобы меловая отметка находилась в верхнем или нижнем положении;

— внутрь трубы установить нижнюю опору (металлический упор радиусом равным внутреннему диаметру трубы), домкрат и верхнюю опору в вертикальном положении;

— длина опоры вдоль образующей не менее 100 мм и по окружности не менее 20° (рисунок Ж.1);

— установить домкрат в упор без зазора с трубой, отметить начальное положение штока, поднять шток домкрата на высоту, приведенную в таблице Ж.1, в зависимости от типоразмера трубы (значение величины подъема измерить линейкой с ценой деления ±1,0 мм);

— произвести выдержку домкрата в рабочем положении в интервале от 10 до 15 мин;

Изготовление «фрезы»

В данной операции нам понадобятся: березовое полено, штангенциркуль, маркер, стамеска, пила, цилиндр(тот что собираемся точить), поршень (новый, и старый), рашпиль (можно напильник), дрель, длинный болт с гайкой или шпилька с двумя гайками, полотна наждачной бумаги «10» , «6» , «5» и «0»(на тканной основе — на бумажной не подойдут). Сразу несколько оговорок — шпилька или болт должна быть не менее 8мм в диаметре. Лучшим решением было бы 12мм. Наждачная бумага подбирается самостоятельно, от типа расточки. желательно пройти «черновую» и вывести «на чистую воду» , а не гнать черновой до посинения. Потом исправлять чистовой, и покупать-подбирать новый поршень.

Начнем — замерим штангенциркулем гильзу:

Возьмём припуск в 10мм, и отмерим его на уже отторцованном полене:

Наметим примерно, где у нас имеется «больше мяса», и установим там нехитрую разметку и просверлим:

Тут же берем стамеску что побольше — и скалываем лишнее «мясо». Придаем форму цилиндра.

Но форма цилиндра не получится, получится что-то типа овала:

Следующим этапом станет затяжка получившегося цилиндра на шпильке/болте. Затягивать до скрипа в зубах. При вставке в дрель — затягивайте до скрипа в зубах — раскручиваться будет на ура. Посильнее затянешь — не убежит. Закрепите теперь дрель, сделайте упор для стамески, и раскрутите цилиндр, нажав «на газ» у дрели. Делайте чаще технологические перерывы. В перерывах — затягивайте все гайки. Если открутится — результаты могут оказаться плачевными.

Подставляя стамеску (плавно подставляя стамеску!) мы добиваемся того, что у нас выходит сначала овал:

Потом форма напомнит нам цилиндрообразный предмет:

Позже получится натуральный, идеальный цилиндр. Я думаю не нужно объяснять, что доводка велась уже не стамеской, а рашпилем, позже и совсем напильником.

Должен получиться длинный деревянный поршень для цилиндра . Только хорошенько прослабленный. Где-то на 0,3-0,6 мм.

Типа того:

Это как пример прослабления.

Далее, мы сделаем технологический пропил в деревянной заготовке:

И нужно изготовить для него «защелку», то есть фиксатор. Чтобы наждачка не убежала от нас куда-подальше. Тут честно признаюсь — ступил не туда куда нужно.

Я изготовил её деревянной:

И выглядело так:

Но когда я начал заправлять, то понял что она плохо держит. Ответ не заставил долго себя ждать — в роли фиксатора прекрасно подошел сварочный электрод 3мм.

Сделайте крепеж для дрели — она склонна убежать от вас!

Теперь посмотрим, как у нас будет рабочая зона:

Ну вот, мы сделали свое рабочее место. Можем и приступать к замерам.

Покупаем новый поршень, на ремонтный размер выше(обычно на 1 единицу) и посмотрим как и куда он у нас залезет (если не залезает, значит все еще впереди ).

Пихаем разными сторонами, чтобы понять — где и что мешает. Если цилиндр работал в рисковых режимах — значит у него огромная выработка. Мой работал со слишком ранним зажиганием, немножко прибедненной смесью, что придавало довольно большие обороты.

Зеркало цилиндра — отличное, но вот выработка:

То что вы видите на гильзе цилиндра, это грязь . То есть смазка, когда-то бывшая. После снятия я его зачем-то законсервировал. Сам не знаю зачем.

Померив по поршню (он если у меня входит внутрь, но клинит прям посередине) я понял — что точит надо совсем немного. Если поршень совсем не лезет — тогда да, смотрим сколько нужно стачивать. Обычно в таких ситуациях точат 0,1-0,15 мм. Я же точил 0,01-0,07. Желательно подобрать в магазине такой поршень, чтобы еле-еле не входил. Тогда лучше получится расточка тем, что можно подобрать поршень еще больше и расточить еще раз. На картинках просто выработанный цилиндр, отслуживший вроде свой ресурс на данном ремонте.

Вы так долго этого ждали, приступим к процессу.

Расходные материалы и инструменты

Для эффективной и быстрой работы нужно приготовить следующий комплект:

- Шлифовальная машина.

- Растворитель для обезжиривания.

- Ветошь и моющее средство.

- Наждачная бумага зернистостью 200-600.

- Краска, лак и автомобильная шпатлевка.

- Малярный скотч и старые газеты.

- Респиратор и спецодежда.

Краткие рекомендации

Нельзя пренебрегать фактором освещенности, считая, что одной переноски будет достаточно. Автомобилисты, знакомые с окраской штампованных дисков на практике, уверяют, что в идеале для качественной подготовки поверхности подойдет пескоструйный агрегат. Так что при наличии возможности нужно использовать ее обязательно.

В случае, когда принято решение использовать краску в банках, придется озаботиться приобретением краскопульта и компрессорной установки

Особое внимание следует уделить помещению, где будут проводиться работы. В нем нет места пыли, а температура должна быть в пределах 15-20°C

Шлифовка и полировка ствола

Так это и есть стандартный метод, которым пользуются испокон веку! Только с двумя маленькими, но очень важными дополнениями: 1. Трубка д.б. зажата в патроне станка и сцентрована, шток притира — в бабке. Они обязательно д.б. соосны (это если нужна точность) 2. В качестве абразива надо тспользовать пасту ГОИ, т.к. с другими порошками легко налететь на твёрдые (типа алмазных), после чего ствол превращается в средство для обдирания колец. . И ничем не вымыть, даже ультразвуком.

И в результате, как правило, получается трубка хуже калиброваной.

Про дрель в этом методе ничего не знаю. Думаю, что диаметр по длине будет сильно гулять.

Источник

Изготовление овальной трубы из круглой

Для изготовления овальной трубы из круглой используется специальное оборудование, оснащенное вальцами. Оно имеет небольшие габариты и может быть размещено в промышленных помещениях с незначительной площадью.

Произведенные таким способом холодной деформации овальные трубы используются в мебельной промышленности, а также в качестве декоративных элементов. Надежность таких деталей не сильно высока, но и с такими характеристиками трубы пользуются большой популярностью.

Приборы для изготовления овальных труб бывают различных мощностей и дают возможность изготавливать не только трубы, которые необходимо сваривать, но и бесшовные.

Трубы, изготовленные таким способом, не могут выдержать больших нагрузок, об этом нужно помнить, выбирая строительные материалы. Если надежность труб требуется высокая, необходимо приобретать те из них, которые производятся на предприятиях с использованием полного технологического цикла.

Овальные трубы, как и все другие, обладают рядом различных характеристик, которые обязательно нужно учитывать при выборе их для своих строительных потребностей.

Советы в статье «Монтаж гидроизоляции крыши » здесь.

Гибка круглой трубы в угол:

Источник

Как расточить цилиндр своими силами

Примерная глубина паза должна равняться 10 мм.

Шкурка, как и в первом случае, должна быть и крупной, и мелкой.

- Шкурка обильно смачивается маслом.

- Абразивная бумага оборачивается вокруг оправки.

- Оправкой растачивается цилиндр. Надо вращать оправку внутри цилиндра крупной в размерах шкуркой, пытаясь достичь свободного движения по поверхности. Затем менять бумагу на мелкую и продолжать.

Лучшие в мире шлифовальщики – это японцы. Секрет их в огромной терпеливости. То же самое и здесь. Надо набраться терпения, иначе ничего толком не выйдет.

Спешить в процессе расточки цилиндров не стоит. Идеальный вариант расточки

Материал

Материалами при домашних токарных работах может быть в принципе что угодно – полистирол, дерево, алюминий и его сплавы, медь, латунь, бронза, стали (причем можно и каленые обрабатывать, что токарник обычно с трудом делает, да и не всякий резец потянет, а алмазные боры и надфиль – вполне нормально). По своему опыту могу сказать, что более твердые (латунь, дюраль, сталь) материалы лучше, так как сложнее допустить ошибку – сточить больше необходимого. Да и соскок инструмента оставляет только легко убираемую царапину. Но и обрабатывать их надо значительно дольше. Для пробы рекомендую брать полистирол – литник от моделей. На нем проще всего «набить руку». Необходимый инструмент – напильники, надфили (обычные и алмазные), боры зуботехнические (если есть бормашина), боры с алмазным напылением (при обработке металлических заготовок), сверла (найдете советские из Р9, Р12 и Р18 – вам невероятно повезло!), шкурка различной зернистости, войлок, грубая ткань (стеклоткань), для дерева и полистирола – ножи, стамески (с ножами надо работать надо аккуратно – только корневой частью, и только при невозможности работы другим инструментом, а для стамесок необходимо дополнительно сделать опору, как на токарных станках по дереву). Иногда для обработки алюминия, дюрали и латуни использую развертку из быстрорежущей стали и пилки для электролобзика с мелким зубом – удобно снимать достаточно толстый слой материала, ставя их под углом в 45 градусов и прижимая режущей кромкой к заготовке. При необходимости изготовления длинномерных изделий (заготовки танковых пушек и т.п.) стоит, ИМХО, разбить их на несколько деталей (частей). Например, ствол танковой пушки в теплоизоляционном кожухе с инжектором – часть от дульного среза до инжектора, инжектор, часть от инжектора до башни. При этом стоит продумать соединение частей. Такой подход позволит уменьшить затраты материала и упростит обработку. Аналогично и дульный тормоз – ствол стоит делать отдельно от него, иначе придется снимать много материала – ведь диаметр ДТ в 2 и более раз больше, чем диаметр ствола. А это все вам придется стачивать.

Итак, все необходимое для начала работ описал (вроде, ничего крайне недоступного, кроме механической мешалки стоимостью под 1000 евро, тут нет).

Какие сложности возникают в процессе гибки профильной трубы

Под гибкой профильной трубы подразумевается её загиб частично или полностью. Как известно, у профтруб степень прочности высокая, поэтому согнуть их можно лишь под давлением или при нагревании сгибаемого участка. В процессе, на деталь оказывают действие две силы:

- сжатия — внутри;

- расширения — снаружи.

Именно в противоположности направленности этих сил и заключается сложность работы при закруглении патрубка:

- В различных местах профтрубы может по-разному реагировать на изгиб, что приведёт к потере соосности, то есть, отдельные участки заготовки будут располагаться на разных поверхностях.

- Труба не всегда способна выдержать процесс растягивания и может сомнутся или лопнуть. Чаще такие моменты возникают при неправильном способе сгибания.

- У изделия могут появиться складки, которые напоминают гофру.

- Снижается степень прочности при перегреве, нарушается структура.

- Сминаются боковые стенки — это происходит при чрезмерном давлении, при прохождении заготовки через гибочную конструкцию.

Народные способы

Итак, ближе к теме. Расточить блок цилиндров в домашних условиях можно без специального оборудования несколькими народными методами. Потребуют они не только времени, что само собой разумеется, но и терпения.

Способ 1

Метод хотя и «дедовский», но тоже без инструмента не обходится. Тут подойдет хорошая электродрель, поставленная на малые обороты. Обязателен также изношенный поршень, имеющий зазор в гильзе (сбоку). И еще нужна будет цилиндровая шпилька, а также шкурка с разным номером абразива.

Поршень в данном случае играет роль самого значимого элемента. Он – это рабочее тело, на которое фиксируется наждачка. Лучше подбирать старый и отработавший свой срок поршень, так как после расточки он уже будет негодным для эксплуатации.

В автосервисе применяется не бумага, а абразивная крошка. Вместо дрели, как и было сказано выше, применяется специальный станок с воротком, имеющим положенный диаметр.

Ремонтный процесс

- Посередке поршня сверлится отверстие под цилиндровую шпильку.

- На шпильку накручивается гайка, а затем шпилька вставляется в поршень торчком вверх.

- Шпилька затягивается накрепко.

- Пропиливается разрез на поршне металлической ножовкой.

- В получившееся отверстие вставляется шкурка, а затем оборачивается вокруг поршня.

- Эта своеобразная насадка устанавливается в дрель, плотно затягивается.

- Цилиндр фиксируется от проворачиваний.

- Дрель включается на малый оборот. Расточка начинается сверху вниз, а после снизу вверх.

Примечание. В процессе такой расточки надо следить за тем, чтобы шкурка не выходила из поршня. Вначале применяется крупная шкурка, потом более мелкая. На завершающем этапе шлифовка должна проводиться нулевкой.

Некоторые эксперты также советуют проводить расточку блока цилиндров, одновременно используя масло. Другие не согласны с этим мнением, так как считают, что и на сухую неплохо растачивается. Последний вариант нам более импонирует, тем более, равномерность и гладкость можно почувствовать руками, если иметь определенную сноровку.

Полезная рекомендация гласит: чтобы не отбить руки в процессе шлифовки электродрелью, рекомендуется хорошенько зафиксировать цилиндр, но постараться его не повредить при этом.

Также вам будет полезно видео о хонинговании.

2 способ

В качестве основного инструмента в данном случае будет использоваться деревянная оправка. Но придется обратиться к фрезеровщику, который эту самую оправку выточит. Технология изготовления оправки основана на следующей формуле: если растачиваемый цилиндр на 76, оправка из бруска должна иметь 74 мм в диаметре. Что касается длины, то она должна быть больше размера цилиндра на 200 мм.

Подготовка приспособы

- В оправке сверлится дырка.

- Ножовкой пропиливается вдоль оправки разрез, в который вставляется абразивная бумага, как и в вышеописанном случае.

Примечание. Примерная глубина паза должна равняться 10 мм. Шкурка, как и в первом случае, должна быть и крупной, и мелкой.

Приступаем к работе

- Абразивная бумага оборачивается вокруг оправки.

- Шкурка обильно смачивается маслом.

- Оправкой растачивается цилиндр. Надо вращать оправку внутри цилиндра крупной в размерах шкуркой, пытаясь достичь свободного движения по поверхности. Затем менять бумагу на мелкую и продолжать.

Простые советы

Идеальный вариант расточки цилиндров, которые содержит блок мотора автомобиля:

Поршень должен сидеть внутри плотно, не смещаться вниз от собственного веса.

Идеальный вариант расточки цилиндров, которые содержит блок мотора мотоцикла:

Поршень внутри цилиндра должен проходить легко, но и не болтаться слишком, так как при нагреве он будет подклинивать от физического расширения.

Научившись проводить расточку своими руками правильно, вы более не будете озабочены проблемой, которая возникает у большинства владельцев б/у машин. Избежать пониженной компрессии ДВС на подержанных автомобилях вряд ли удается, но провести расточку и повысить компрессию теоретически сможет каждый.

Безусловно, как и в начале статьи, мы предупреждаем читателя. Скорее всего, провести расточку правильно без соответствующих знаний не удастся, но желание может перебороть все сомнения. Посмотрите обязательно несколько видео инструкций, изучите наши рекомендации и вперед!

Сгибание нержавейки вручную

Итак, теперь можно поговорить непосредственно о процессе сужения. Это можно сделать или на заводе специальным инструментом, или в домашних условиях подручными средствами.

Самым лучшим способом является использование специальных клещей. Их можно приобрести в специализированном магазине, однако стоят они недешево. Изготовить инструмент можно своими руками. Для этого необходимо взять трубный ключ, можно даже использовать старое изношенное изделие. С него нужно снять губку с подвижного рычага, а вместо этой губки необходимо установить вставку под полукольцо. Далее изготавливается полукольцо нужного радиуса и устанавливается на подвижный рычаг. Если вы хотите заниматься и впредь зажимом труб, то можно изготовить несколько колец с разными диаметрами. Это повысит универсальность изделий.

Как пользоваться специальными клещами:

- Взять клещи с зевом не менее половины диаметра обжимного кольца. Обхватить зевом внешний диаметр.

- Гайку клещей подвести вплотную к поводку прибора.

- Теперь можно поворачивать подвижный рычаг. Делайте это до тех пор, пока он полностью не обхватит второй полупериметр.

- Далее с усилием сжать оба рычага и повернуть ключ на 30 градусов.

- Все эти действия необходимо повторять до тех пор, пока труба не достигнет нужного диаметра.

Перед тем как сгибать нержавейку, следует предварительно ознакомиться с рекомендациями специалистов

Таким способом вы сможете придать необходимый размер. Заранее стоит оговорить, что эта работа требует наличия физической силы.

Вывод дымоотвода через разнообразные типы кровли

Ниже – рекомендации по монтажу дымоотводящего канала в зависимости от материала крыши.

Кровля из черепицы

В таком варианте для обработки прохода профессионалы прибегают к применению рифленого, самоклеящегося, листового алюминия или свинца.

Выведение трубы с сечением в форме квадрата или прямоугольника

Если дымоотводящее отверстие имеет кирпичную основу, то из-за нестандартных габаритов, перед выведением небольшая часть листков покрытия должна сниматься или вырезаться в большем размере. Чтобы обеспечить гидроизоляцию, применяются эластичные ленты, имеющие основу из клея. Они клеятся специалистом на трубное основание и кровельную обрешетку. Верхний край крепится посредством планки из металла, а имеющиеся соединения замазываются герметичным веществом.

Для предупреждения попадания осадков рекомендуется установить дополнительный галстук.

Проход круглой печной трубы через крышу

Обеспечивается благодаря специальному колпаку, который отвечает за проведение дымоотводящего отверстия. В покрытии делается небольшое и ровное отверстие, согласно трубным габаритам. На него надевается мастер-флеш, а имеющиеся соединения замазываются герметичным веществом.